در سالهای اخیر سیستم سازه سبک فولادی (LSF) به عنوان جایگزینی سریع و کارآمد برای روش های سنتی ساخت وساز مطرح شده است. تفاوت اساسی این روش با ساخت سنتی در صنعتی سازی فرایند، پیش ساختگی قطعات و کنترل دقیق تولید است. در این مقاله به شکل کاربردی و قابل فهم به مزایا و نقاط قوت LSF می پردازیم و نشان می دهیم چرا کیفیت ساخت در این سیستم در بسیاری از موارد بالاتر و یکنواخت تر از روش های مرسوم است. هدف این نوشته ارائه دلایل فنی، اجرایی و مدیریتی است که توسعه دهندگان و مجریان می توانند هنگام انتخاب فناوری ساخت به آن توجه کنند.

افزایش دقت و یکنواختی اجرا در سیستم LSF

سیستم LSF بر پایه تولید قطعات پیش ساخته در کارخانه کار می کند؛ به این معنی که پروفیل ها، پنل ها و اتصالات در شرایط کنترل شده ساخته و تست می شوند. کنترل ابعاد، برش و سوراخ کاری با دستگاه های CNC و خطوط تولید استاندارد موجب می شود هر قطعه مطابق نقشه و با تلرانس های کم تولید شود. نتیجه این کار در محل نصب، کاهش زمان اندازه گیری و برش در سایت و حذف اشتباهات انسانی است. یکنواختی کیفیت مصالح و اتصالات باعث می شود سازه هایی با عملکرد سازگارتر داشته باشیم؛ برای مثال اجرای یک دیوار یا سقف در چند واحد مختلف با اختلاف کیفیت اندک انجام می گیرد و نیاز به اصلاحات میدانی کاهش می یابد. تولید کارخانه ای همچنین امکان انجام آزمون های کیفیت مکرر روی نمونه ها را فراهم می کند؛ آزمون هایی که در کارگاه های سنتی کمتر منظم انجام می پذیرند. این کنترل متمرکز، ضریب اطمینان عملکردی را در طول زمان افزایش می دهد و هماهنگی میان نقشه طراحی و محصول نهایی را تضمین می کند.

کاهش خطاهای اجرایی نسبت به روش های سنتی

روش های سنتی ساخت وساز سهم قابل توجهی از خطاها و دوباره کاری ها را به دلیل برش دستی، اجرای نامنظم ملات و تنوع مهارت نیروی کار تجربه می کنند. در مقابل، LSF با استفاده از قطعات صنعتی، نقشه خوانی دیجیتال و مونتاژ مدولار، بسیاری از منابع خطا را حذف می کند. برنامه ریزی دقیق برای مونتاژ، ترسیم نقشه های نصب و آموزش تیم های مجری قبل از ورود به سایت، از عوامل کاهش خطا هستند. علاوه بر این، نصب سریع قطعات پیش ساخته نیاز به عملیات مرطوب مانند گچ کاری و زمان خشک شدن را کاهش می دهد؛ در نتیجه وابستگی به شرایط جوی و ریسک های مرتبط کمتر می شود. مستندسازی گام به گام مراحل نصب و استفاده از چک لیست های نصب باعث می شود هر مرحله قابل بازبینی و کنترل باشد. در عمل این رویکرد منجر به کاهش قابل توجهی در هزینه های بازسازی و اصلاح می شود و زمان تحویل پروژه را قابل پیش بینی تر می سازد.

نقش LSF در بهبود دوام و عملکرد سازه

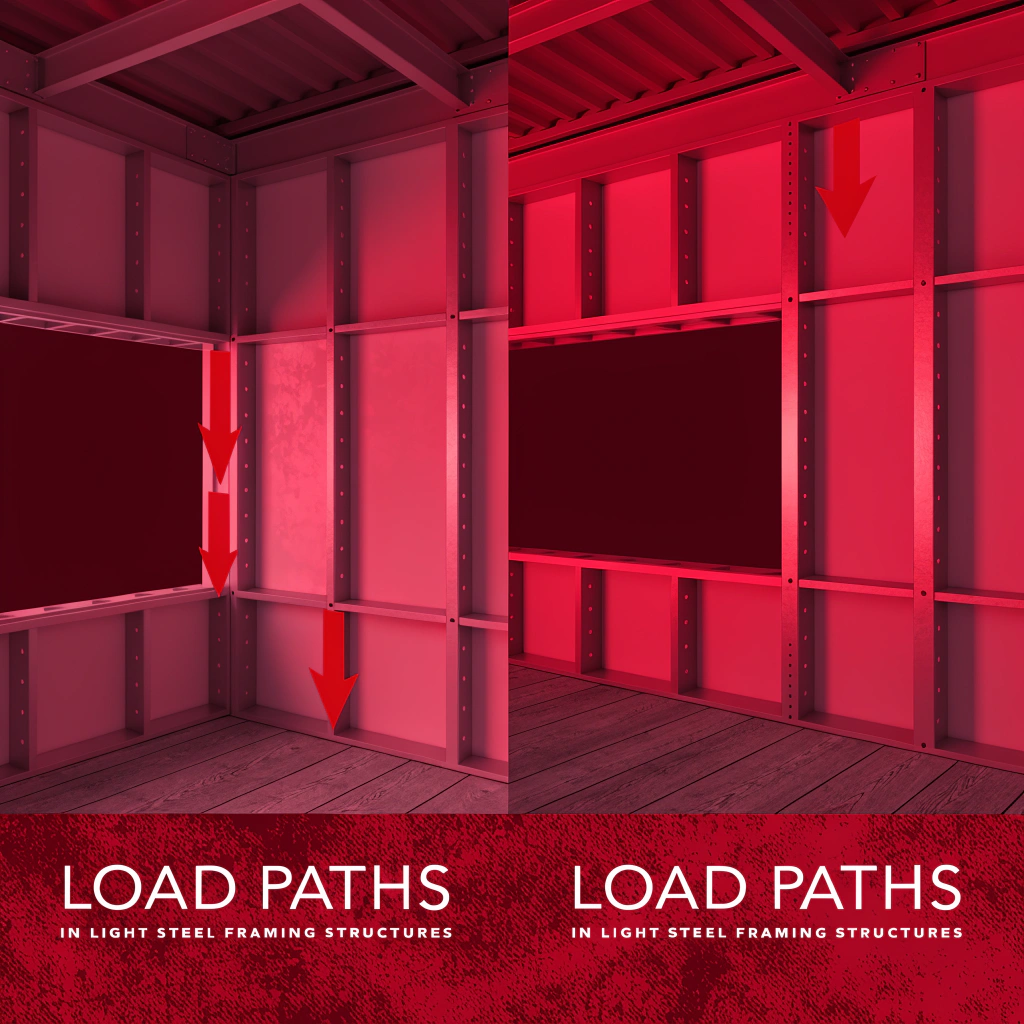

کیفیت ساخت تنها به دقت اجرا محدود نمی شود؛ دوام و عملکرد بلندمدت سازه نیز معیار حیاتی است. سازه سبک فولادی به شرط استفاده از فولاد مناسب و پوشش های محافظتی مناسب، مقاومت مطلوبی در برابر بارهای جانبی و خستگی مصالح از خود نشان می دهد. پوشش ضدخوردگی مناسب، آستانه تحمل در برابر رطوبت و شرایط جوی را بالا می برد و نگهداری کمتر دوره ای را ممکن می سازد. همچنین طراحی مدولار و اتصالات استاندارد در LSF امکان کنترل دقیق نقاط بحرانی سازه مثل گوشه ها و تقاطع ها را فراهم می آورد؛ این موضوع از تمرکز تنش و ایجاد ترک در پوشش ها جلوگیری می کند و عمر مفید را افزایش می دهد. طراحی مبتنی بر استانداردهای لرزه ای و تحلیل رفتار دینامیکی، تضمین می کند که عملکرد در مواجهه با بارهای ناگهانی یا طولانی مدت قابل پیش بینی است. علاوه بر این، دسترسی آسان به اعضا و امکان تقویت موضعی در آینده، فرآیند تعمیر و به روزرسانی را ساده و کم هزینه می سازد.

علاوه بر موارد فوق، رفتار دینامیکی LSF در برابر زلزله و ارتعاشات نیز با تحلیل مناسب قابل کنترل است. به دلیل وزن کمتر و سختی متفاوت اعضا، طراحان می توانند با تنظیم مشخصات مقاطع و مهاربندی ها، پاسخ سازه را در محدوده های ایمن نگه دارند. بررسی های تجربی نشان می دهد که سازه های LSF با طراحی صحیح، توانایی جذب انرژی و رفتار قابل پیش بینی تری در هنگام بارگذاری دینامیک از خود نشان می دهند. همچنین امکان انجام تقویت های موضعی و ارتقاء سازه در آینده، نگهداری و بازسازی را ساده می کند.

برای درک عددی مزایا، می توان یک مثال فرضی را بررسی کرد: در یک پروژه مسکونی ۲۰ واحدی، استفاده از LSF می تواند زمان نصب اسکلت را از حدود ۶ ماه به ۳ تا ۴ ماه کاهش دهد؛ این کاهش زمان مستقیماً هزینه های تجهیز کارگاه، بیمه و تأمین مالی را کم می کند و منجر به بهبود جریان نقدی می شود. همچنین کاهش ضایعات مصالح به معنای صرفه جویی ۱۰–۱۵ درصدی در هزینه مواد در بسیاری از پروژه ها گزارش شده است. از منظر کیفیت، میزان بازگشت کار و اصلاحات در پروژه های LSF به طور قابل توجهی پایین تر است زیرا قطعات در کارخانه تحت کنترل تولید می شوند و خطاهای تطبیق نقشه به حداقل می رسد.

سیستم های کنترل کیفیت در تولید قطعات LSF شامل آزمون های مکانیکی روی ورق ها، بررسی تلرانس ابعادی، تست پوشش های ضدخوردگی و ممیزی های فرایند تولید است. در محل اجرا نیز بازرسی های نمونه ای و چک لیست نصب انجام می شود تا اطمینان حاصل گردد اتصال ها، پیچ ها و نحوه مونتاژ مطابق مستندات فنی هستند. به علاوه، استفاده از فناوری های نوین مانند BIM و مدل سازی اطلاعات ساختمان امکان تطبیق دقیق نقشه های اجرا با تولید کارخانه را فراهم می آورد و خطاهای تطبیق را کاهش می دهد. ترکیب BIM با سیستم های مدیریت کیفیت باعث می شود تغییرات طراحی در تولید به سرعت پیگیری و اصلاح شوند و جریان اطلاعات بین دفتر طراحی و کارگاه تولید قطع نشود.

از منظر پایداری و زیست محیطی، LSF با کاهش مصرف بتن و مصالح حجیم، میزان انتشار دی اکسیدکربن ساخت را کاهش می دهد. فولاد مورد استفاده در بسیاری از کارخانه ها حاوی درصد قابل توجهی از فولاد بازیافتی است که این امر اثرات زیست محیطی را بیشتر کاهش می دهد. در فاز بهره برداری نیز امکان جداسازی و بازیافت قطعات در پایان عمر مفید سازه باعث می شود منابع به صورت مؤثرتری بازچرخانی شوند.

در حوزه ایمنی و آموزش نیز، با صنعتی شدن فرایند، نیروی کار در کارخانه تحت روتین های ایمنی قرار می گیرد و در سایت نصب نیز به آموزش های مشخصی برای مونتاژ قطعات نیاز است. این رویکرد برنامه ریزی شده در تمرین های ایمنی و استانداردسازی روندها باعث کاهش حوادث و افزایش کیفیت اجرای کار می شود. علاوه بر این، نظارت دیجیتال روی نصب و استفاده از ابزارهای کمکی مانند الگوهای مونتاژ و جیگ ها، سرعت و دقت نصب را افزایش می دهد.

در انتها، انتخاب LSF باید با بررسی جامع اقتصادی و فنی همراه باشد. مطالعات نمونه، سنجش تجربه تولیدکنندگان محلی، ارزیابی زنجیره تأمین و طراحی برنامه کنترل کیفیت اختصاصی پروژه از ضروریات موفقیت است. زمانی که این موارد به درستی اجرا شوند، سازه سبک فولادی می تواند استاندارد جدیدی از کیفیت ساخت، سرعت و صرفه جویی اقتصادی را در پروژه ها بنا نهد.

جمع بندی

در مجموع، LSF با تمرکز بر تولید صنعتی قطعات، کنترل کیفیت متمرکز و اجرای مدولار، امکان افزایش دقت، کاهش خطاهای اجرایی و بهبود دوام سازه را فراهم می آورد. این سیستم خصوصاً در پروژه هایی که نیاز به تکرار واحدهای مشابه، زمان ساخت کوتاه و کیفیت یکنواخت دارند، مزیت رقابتی قابل توجهی ایجاد می کند. موفقیت اجرای LSF مستلزم انتخاب تولیدکنندگان و تامین کنندگان معتبر، اجرای برنامه کنترل کیفیت و آموزش نیروی کار است. با رعایت این نکات، استفاده از سازه سبک فولادی می تواند کیفیت ساخت را به شکل محسوس تری نسبت به روش های سنتی بهبود دهد. این رویکرد نتایج قابل اعتمادی فراهم می کند.

سوالات متداول

1- چرا کیفیت ساخت در LSF بالاتر از روش های سنتی است؟

کنترل کارخانه ای تولید قطعات، برش دقیق CNC، آزمون های کیفیت و نصب مدولار از عوامل اصلی افزایش کیفیت هستند.

2- آیا سازه های LSF از نظر دوام قابل اعتماد هستند؟

بله؛ با پوشش های ضدخوردگی مناسب، طراحی دقیق اتصالات و نگهداری دوره ای، سازه های LSF دوام و پایداری مطلوبی دارند.

3- LSF چگونه خطاهای انسانی را در فرآیند ساخت کاهش می دهد؟

با تبدیل بخش عمده ای از کار به تولید صنعتی، استفاده از نقشه های دیجیتال و آموزش نصب مدولار، بسیاری از خطاهای اجرایی حذف یا کمینه می شوند.